REAKTIVERINGSPROCES AF BRUGT AKTIVT KUL

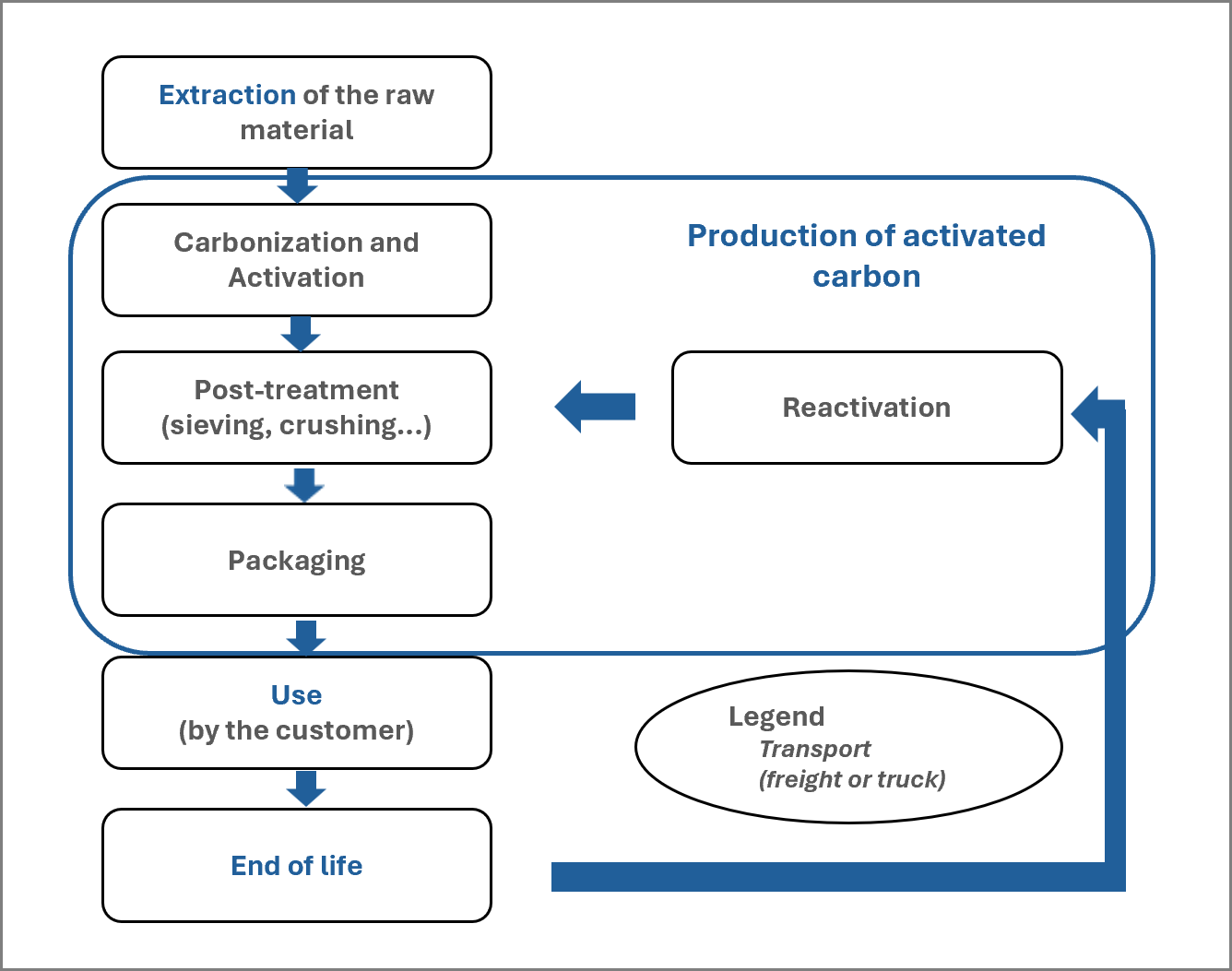

Når det aktive kul har adsorberet organiske forureningsstoffer og kullet er blevet mættet, kan vi ofte tilbyde at reaktivere det brugte kul således at det kan genanvendes.

Dette er både en kosteffektiv og bæredygtig løsning. Her kan du læse mere om, hvordan reaktiveringsprocessen foregår.

Reaktivering af det brugte kul vil optimere jeres procesomkostninger og reducere jeres CO₂-aftryk. Selve reaktiveringen foregår ved at udsætte kullet for en termisk proces uden tilstedeværelsen af ilt, hvilket løsner de adsorberede stoffer fra kullets porestrukturer. På denne måde ”nulstilles” kullets adsorptionskapacitet.

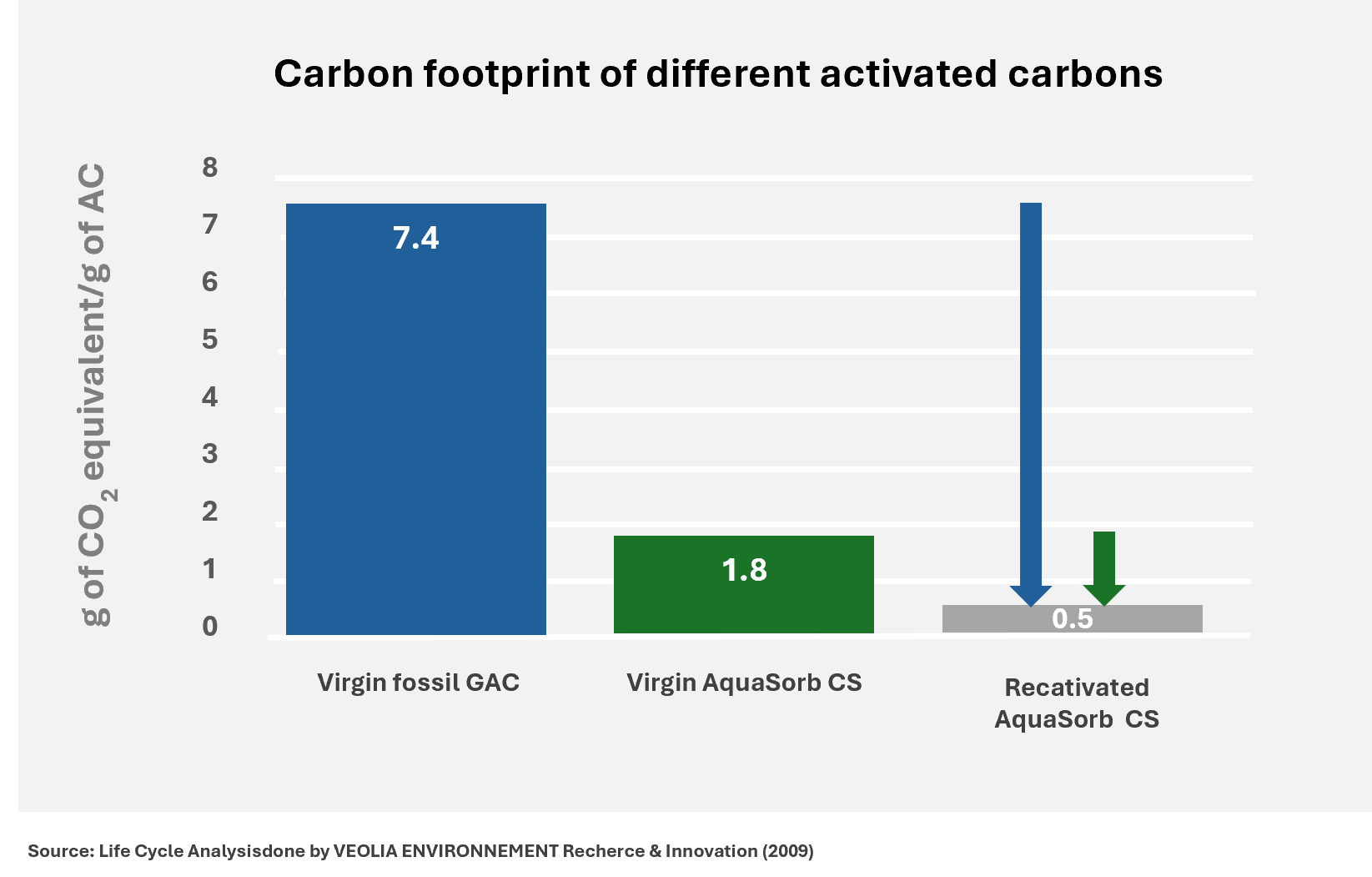

Man kan reducere carbon footprint med 75% ved at bruge kokoskul i stedet for stenkul og >90% ved at reaktivere kokoskul.

Miljøgodkendt reaktivering af PFAS-holdigt aktivt kul – læs mere her

Forud for reaktiveringsprocessen bliver kullet nøje gennemtestet for at afgøre materialets mulighed for reaktivering, hvorvidt det er kompatibelt med vores udledningstilladelser og for at vurdere hvor meget nyt kul, der skal tilsættes for at bevare kullets egenskaber. Aktivt kul fra vandværker og afværgeboringer reaktiveres som batch reaktivering – dvs., at det er det samme kul plus f.eks. 10% nyt kul, som vandværket får retur.

Det reaktiverede aktive kul anvendes typisk i rensningsprocessen hos vandværker og af spildevand i rensningsanlæg.

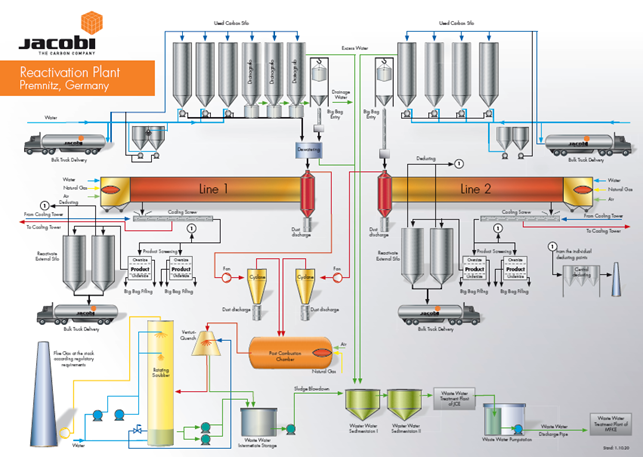

SÅDAN REAKTIVERES KULLET

Såfremt det brugte kul er egnet til reaktivering, overføres det først til en 50 m³ opbevaringssilo. Herefter bliver det med vand pumpet over i en forbehandlingstank, hvor der efterfølgende vil ske en centrifugeringsproces, der fjerner eventuelt overskydende vand. Dette vand genvindes efterfølgende gennem et flertrins-behandlingsanlæg for at adskille faste stoffer og eventuel organisk forurening før genbrug.

Centrifugen skaben en kontinuerlig udledning af ”afvandet” kul, som afmåles i en roterende reaktiveringsovn ved hjælp af en vejeenhed. Ovnen er forseglet mod indtrængen af luft og fungerer som et modstrømssystem, hvor kullet passerer gennem forskellige zoner i modsat retning af procesgassen. Ved ovnens indgang findes en naturgasbrænder for at (for)varme ovnen, men så snart det bruge kul tilføres, vil den organiske ”loading”, der frigives, bruges som brændsel for at opretholde den korrekte reaktiveringstemperatur.

I ovnens første zone med temperaturer på op til 200°C vil det adsorberede vand fordampe fra det aktive kul. Denne vanddamp bidrager også til reaktiveringsprocessen. I ovnens anden zone stiger temperaturen til ca. 600°C, hvor de organiske forureninger vil blive ”desorberet” fra kullets indre porestruktur.

Disse kulbrinter udsættes for pyrolyse, hvor deres bestanddele af brint og kulstof nedbrydes. Sidstnævnte af disse reagerer med den ilt, der er til stede i det fordampede vand for at producere kulilte. Disse to brændbare gasser (kulilte og brint) forbrændes derefter i sidste fase af reaktiveringsprocessen ved temperaturer, der nærmer sig 950°C. Et overskud af damp tilsættes i denne afsluttende fase for at tilvejebringe tilstrækkelig vanddamp og for at opretholde et positivt tryk i ovnen for at forhindre iltindtrængning ved udledningen af kullet.

Det aktive kul har en variabel retentionstid i ovnen, som afhænger af graden af reaktivering, der kræves for at kunne genoprette adsorptionskapaciteten af det brugte materiale. Det varme aktive kul (ca. 900°C) kommer til sidst ind i en integreret køletank ved hjælp af et spiralrør og en vandkølet skruetransportør. Her vil temperaturen på det aktive kul reduceres til 50°C.

Det reaktiverede kul vil herefter passere gennem en flertrinssigte for at bevare samme granulatstørrelser som det originale produkt, hvilket er afgørende for at sikre, at det reaktiverede kul har samme dynamiske egenskaber som det produkt, der oprindeligt blev tilført ovnen. Eventuelle affaldsprodukter fra processen vil blive genindvundet og sigtes til andre applikationer eller knuses til pulver til brug som kul til røggasbehandling.

Når behandlingen af kullet er færdig, vil det som regel overføres til en pakningsenhed, hvor det samles og fyldes til big bags (normalt 500 kg). Alternativt kan det reaktiverede kul overføres til en af tre 60 m³ siloer til direkte lastning på silolastbiler.

Hvis du ønsker at vide mere om, hvordan vi reaktiverer aktivt kul, og hvis du er nysgerrig på, om denne mulighed er relevant for dig, er du velkommen til at kontakte os.